Tilpassede stemplingsløsninger for metallplater for globale kjøpere

I dagens fartsfylte og konkurransedyktige produksjonsverden er presisjon, allsidighet og hastighet avgjørende. Enten du er i bilindustrien, IT-sektoren eller et annet presisjonsavhengig felt, er behovet for kostnadseffektive platestemplingsløsninger av høy kvalitet avgjørende. Denne artikkelen utforsker hvordan globale kjøpere kan dra nytte av tilpasset stempling av metallplater, og understreker de unike fordelene som følger med presisjon, allsidige materialer, rask behandling og kostnadseffektive løsninger.

Fordeler: Presisjon og materialallsidighet

Grunnlaget for enhver høykvalitets stemplingsløsning for metallplater er presisjon. Våre tilpassede metallplateprodukter tilbyr ±0,1 mm toleranse, noe som sikrer at hver del oppfyller de nøyaktige spesifikasjonene som kreves for selv de mest krevende applikasjonene. Med så stramme toleranser kan du være trygg på at delene dine vil passe og fungere etter hensikten, enten de er en del av en høyteknologisk elektronisk enhet, et samlebånd for biler eller en hvilken som helst annen industri som krever presisjonsteknikk.

I tillegg til presisjon tilbyr vi et bredt spekter av materialalternativer som passer til en rekke behov. Fra slitesterkt Q235-stål for tunge bruksområder til lett aluminium for sektorer som krever styrke uten ekstra vekt, sikrer vår materialallsidighet at vi kan oppfylle kravene til ethvert prosjekt. Ved å tilby disse mangfoldige materialvalgene gjør vi det mulig for våre globale kjøpere å velge det perfekte materialet basert på deres spesifikke behov for styrke, korrosjonsbestandighet og vektoptimalisering.

Fordeler med forsyningskjeden: Hastighet og skalerbarhet

For produsenter er tid ofte en kritisk faktor for å sikre at produksjonsfrister overholdes. Vi tilbyr en betydelig fordel med vår 7-dagers prøvetjeneste, som gjør det mulig for globale kjøpere å motta prototypedeler innen en uke. Denne raske behandlingstiden akselererer ikke bare produktutviklingssyklusen, men sikrer også at du raskt kan evaluere utformingen og funksjonaliteten til delene dine før du går over til fullskala produksjon. Denne tjenesten er spesielt gunstig for bransjer som bilindustri eller IT, hvor time-to-market ofte er en avgjørende faktor for å opprettholde konkurranseevnen.

Når det gjelder skalerbarhet, kan vi håndtere produksjonsvolumer på opptil 100 000 deler per måned, noe som sikrer at vi kan møte både små og store krav. Enten du trenger noen dusin deler til et nisjeprosjekt eller et stort parti for masseproduksjon, kan vi justere våre evner for å passe dine behov. Med våre avanserte produksjonsteknikker og store produksjonskapasitet er vi i stand til å støtte de mest krevende kravene til globale kjøpere på tvers av ulike bransjer.

Teknisk utstillingsvindu: Dyp tegning vs. progressiv stempling

Å forstå de ulike stemplingsmetodene som er tilgjengelige er avgjørende for å ta informerte beslutninger. La oss utforske de to mest populære stemplingsmetodene: dyptegning og progressiv stempling.

Dyptegning: Denne prosessen innebærer å danne et flatt metallplate til en dyp, tredimensjonal form ved å skyve materialet inn i et dysehulrom. Dyptrekking er ideell for å produsere deler med et høyt dybde-til-diameter-forhold, for eksempel drivstofftanker eller metallkabinetter. Den primære fordelen med dyptegning er dens evne til å lage komplekse geometrier med minimalt materialavfall, noe som gjør det til et kostnadseffektivt alternativ for å produsere høyfaste deler.

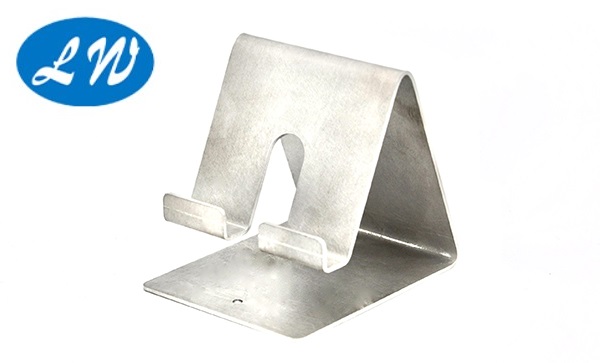

Progressiv stempling: I motsetning til dette bruker progressiv stempling en serie matriser for å trinnvis danne delen når den passerer gjennom hver stasjon. Denne metoden er svært effektiv for masseproduksjon, og muliggjør stempling av høyt volum med minimal håndtering og tid. Progressiv stempling brukes ofte til å produsere flate eller grunne deler med presise dimensjoner, for eksempel kontakter, klips eller braketter som brukes i IT-enheter. Den viktigste fordelen med progressiv stansing ligger i hastigheten og kostnadseffektiviteten for store volumer.

Begge teknikkene har sine fordeler, og den beste metoden for prosjektet ditt vil avhenge av delens design og produksjonsvolum. Vi tilbyr detaljerte CAD-diagrammer for å hjelpe deg med å visualisere hvordan disse prosessene vil fungere for dine spesifikke behov og veilede deg gjennom å velge den mest kostnadseffektive og effektive løsningen for dine behov.

Kostnadsanalyse: Fleksibilitet og eksportemballasje

Når det kommer til produksjon, er kostnader alltid en viktig faktor, men det er viktig å finne den rette balansen mellom pris, kvalitet og service. Våre tilpassede stemplingsløsninger for metallplater tilbyr uovertruffen MOQ-fleksibilitet, med minimumsbestillingsmengder fra bare 1 stk til så mange som 5,000 stykker. Enten du lager prototyper av et nytt produkt eller skalerer opp produksjonen, kan vi imøtekomme dine behov med fleksibilitet og effektivitet.

I tillegg tilbyr vi eksportemballasjeløsninger som sikrer at produktene dine kommer trygt og i optimal stand, uansett hvor du befinner deg. Våre emballasjealternativer er designet for å tåle påkjenningene ved internasjonal frakt, redusere sannsynligheten for skade under transport og sikre at produktene dine er klare til umiddelbar bruk ved ankomst. Enten du sender små komponenter eller store bulkbestillinger, tilbyr vi emballasje som er skreddersydd for behovene til produktet og destinasjonen.

Casestudier: Suksesshistorier fra bil- og IT-sektoren

Casestudie 1: Produsent av bilkomponenter

Et ledende bilselskap trengte en presisjonsstemplingsløsning for metall for en kompleks bildel som måtte oppfylle strenge sikkerhets- og ytelsesstandarder. Vår dyptrekkingsprosess ble brukt for å lage delen av høyfast stål, noe som sikrer både strukturell integritet og minimalt materialavfall. Med en rask behandlingstid og en jevn produksjonshastighet på 100 000 deler per måned, var denne kunden i stand til å oppfylle sin stramme produksjonsplan og oppnå kostnadsbesparelser på grunn av vår effektive prosess.

Casestudie 2: IT-maskinvareprodusent

En IT-maskinvareprodusent trengte stemplede aluminiumsdeler til en rekke enheter. Delene krevde høy presisjon og stramme toleranser for å sikre at de passet sømløst inn i monteringsprosessen. Vi brukte progressiv stempling for å produsere disse delene, og leverte den nødvendige mengden innen den angitte tidsrammen. Kunden satte pris på vår evne til raskt å produsere prototyper av høy kvalitet på bare syv dager og senere skalere produksjonen til 50 000 deler per måned.

Casestudie 3: Samlebånd for elektronikk

Et globalt elektronikkselskap henvendte seg til oss for å levere metalldeler til samlebåndet deres, noe som krevde både små og store serier. Fleksibiliteten i vår MOQ – alt fra én del til 5,000 deler – tillot dem å bestille prototyper, teste designene sine og skalere produksjonen uten unødvendige forsinkelser. I tillegg sørget våre emballasjeløsninger for at delene kom i perfekt stand, klare til umiddelbar bruk.

Konklusjon

For globale kjøpere som leter etter kostnadseffektive stemplingsløsninger av høy kvalitet, gir vår presisjonsdrevne, fleksible og effektive tilnærming uovertrufne fordeler. Fra raske prøvetjenester og skalerbar produksjon til teknisk ekspertise innen dyptegning og progressiv stempling, er vi utstyrt for å møte kravene til bil-, IT- og andre høypresisjonsindustrier. Med casestudier som viser vår suksess på tvers av ulike sektorer, kan du stole på at vi leverer løsningene du trenger – i tide, innenfor budsjett og til de høyeste standardene.